Экскурсия на производство эндопротезов

В самом разгаре второй семестр четвертого курса и у нас на кафедре металлов и коррозийной инженерии жизнь кипит! Кроме интересных предметов, которые являются стратегическими для будущей профессии, каждый занимается новым проектом в той области, в которой он не работал в рамках бакалаврской работы, а по пятницам кафедра организовывает для нас поездки на предприятия. Так мы уже посетили металлургический завод по переработке свинцовых аккумуляторов в городе Пршибрам (чеш. Kovohutě Příbram) и завод Сафина (чеш. Safina) в пригороде Праги по переработке драгоценных металлов. Обе экскурсии были очень интересными, и я обязательно напишу о них подробнее. Но сегодняшнее заметка будет посвящена экскурсии на предприятие Безноска (чеш. Beznoska), которая уже более 45 лет занимается производством эндопротезов.

Находится предприятие в городе Кладно, что всего лишь в 20 минутах езды на автобусе от совсем недавно открывшейся станции метро Надражи Велеславин (чеш. Nádraží Veleslavín). Несмотря на то, что добирались мы самостоятельно, расходы на дорогу, конечно же, оплачивает кафедра, а на экскурсиях нас всегда сопровождает один из преподавателей. И да, они строго обязательные, даже по болезни можно пропустить лишь две — иначе очень велик риск не получить зачет.

Наша экскурсия началась с рассказа об истории развития предприятия. В 60-ых годах за изготовление инструментов и имплантатов для протезирования суставов берется металлургический комбинат POLDI. Производство в этой нише активно растет и развивается, и после приватизации 1991 года появляется самостоятельное предприятие Безноска, в то время как производство стали на самом комбинате на время полностью останавливается из-за неграмотного управления нового владельца и недостатка финансов. Позже несколько отдельных фирм частично возобновят производство, но это будут лишь отголоски известного концерна POLDI, который поставлял сталь не только в страны Европы, но и в Австралию, страны Латинской Америки и запатентовал одну из первых марок нержавеющих стали в мире Poldi Anticorro. Однако предприятие Безноска не только не пришло в упадок, а наоборот, продолжало развиваться и вводило в производство новые эндопротезы и хирургические инструменты.

В первом выставочном зале нам показали, что из себя представляет эндопротезирование на практике. К примеру, так выглядит тотальный эндопротез коленного сустава. Верхняя бедренная часть изготовлена из сплава кобальта с хромом и молибденом, нижняя часть (для большеберцовой кости) – сплав титана с алюминием и ванадием, между ними помещается прокладка из сверхвысокомолекулярного полиэтилена.

Но здесь нам рассказывали не столько о свойствах используемых материалов, сколько о том, как проходит операция. Сохранить всю кость в целости и сохранности, конечно, не получится. Для того, чтобы закрепить протез, необходимо спилить часть бедренной и большеберцовой кости, затем в ней же просверлить отверстие для крепления ножки эндопротеза.

А так выглядит эндопротез тазобедренного сустава. Все можно было подержать, повертеть в руках ножку и головку протеза.

В зависимости от возраста и состояния здоровья пациента хирург выбирает способ крепления протеза. Так в большинстве случаев у молодых людей с предпосылками хорошей интеграции в костную ткань используются варианты без использования костного цемента. При производстве таких моделей применяется плазменное напыление биоактивного слоя оксида титана, благодаря которому обеспечивается необходимая интеграция и совместимость. Вариант, который больше подходит для пожилых пациентов, подразумевает использование специального костного цемента, который наносится на поверхность просверленного канала и затвердевает в течение 10 минут. Так потом выглядит кость в разрезе.

Специально для нас развели этот цемент, мы слепили колобков, снеговиков, амеб, кто-то даже сердечко и дождались, пока наши «творения» затвердеют.

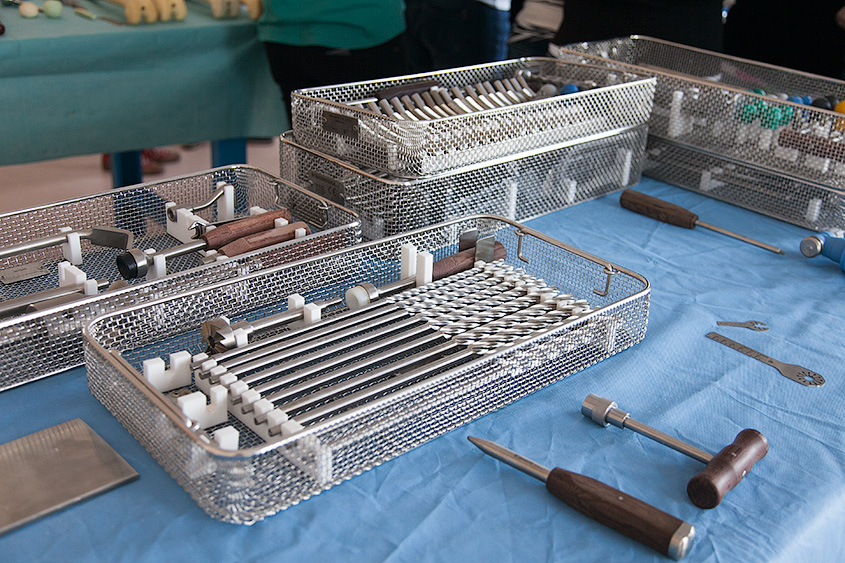

Тем временем наше внимание обратили на комплект инструментов, который необходим для одной операции по замене коленного сустава. Очень важно, чтобы не только все компоненты эндопротеза, но и все инструменты были от одного производителя — обычно они несовместимы с продуктами других компаний. К слову, инструменты больницы обычно берут в аренду, а не покупают, ибо если один протез стоит 35-50 тысяч крон, стоимость инструментов может доходить до нескольких миллионов крон.

Кроме эндопротезов тазобедренного и коленного сустава компания занимается индивидуальным протезированием для пациентов с опухолевыми поражениями костной ткани (остеосаркома). Для создания модели используются данные с компьютерной топографии, затем печатается модель из АБС-пластика на 3D принтере, которая немного корректируется. После этого данные отправляют в Германию, где лазерный 3D принтер печатает протез из порошка сплава титана. Смысла приобретать собственный 3D принтер на сплав титана пока нет, так как объем производства подобных индивидуальных протезов невелик, всего лишь около 20 в год.

После осмотра первого выставочного зала, мы отправились в лабораторию, где проводится нагрузочное тестирование новых материалов, которые поставляются на предприятие. Так в день нашего визита тест проходил новый сплав бета-титана. Материал при этом погружается в специальный солевой раствор и в течение 14 дней подвергается суровому испытанию — нагрузке в примерно 5 килоньютонов (примерно 500 килограмм) с частотой 12 герц. Предполагается, что сплав должен выдержать около 10 миллионов шагов человека с эндопротезом.

Также в лаборатории находится тот самый 3D принтер для изготовления пластиковых моделей поврежденных костей.

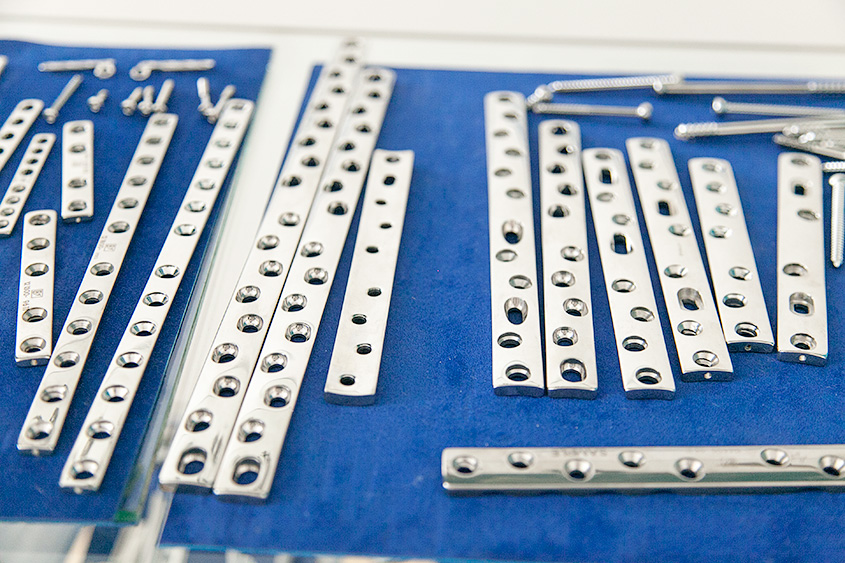

Во втором выставочном зале можно было ознакомиться с историей развития компании. Например, когда-то Безноска занималась производством металлических шин, которые крепились к сломанным костям с помощью шурупов.

А сейчас делает эндопротезы даже для собак.

Перед посещением цехов у нас образовался небольшой перерыв и, чтобы мы не скучали за чашечкой кофе, нам включили видео с операции по замене тазобедренного сустава. Нам было предложено несколько вариантов, но мы выбрали самый кровавый. К сожалению, на официальном сайте компании это видео есть только в очень плохом качестве, но особенно любознательные могут взглянуть. Неприятно, конечно, но очень интересно. Одному моему однокурснику при просмотре стало плохо и ему пришлось выйти, ведь даже суровые металлурги бывают чувствительными.

После того, как все окончательно «прониклись» проблемой эндопротезирования, а у работников цеха закончился перерыв, мы отправились осматривать производственную часть. На склад приходят уже готовые заготовки из азотистой нержавеющей стали, сплава титана (Ti6AlV4), сплава кобальт-хром-молибден (CoCrMo) в виде профилей или прутков.

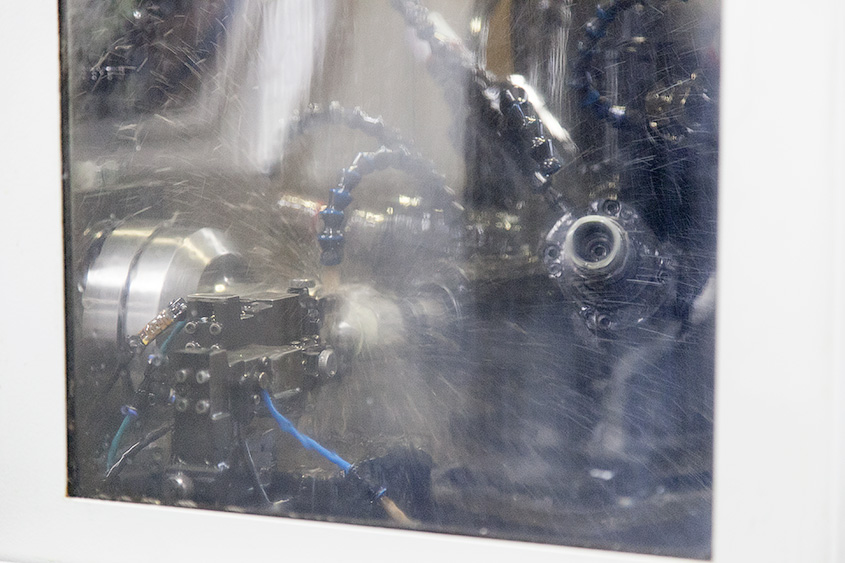

Из заготовок вырезают элементы необходимой формы и величины и обрабатывают. Для предотвращения локального перегрева и изменения структуры и свойств сплава необходимо постоянное охлаждение водой.

Большая часть техники, конечно же, немецкого производства.

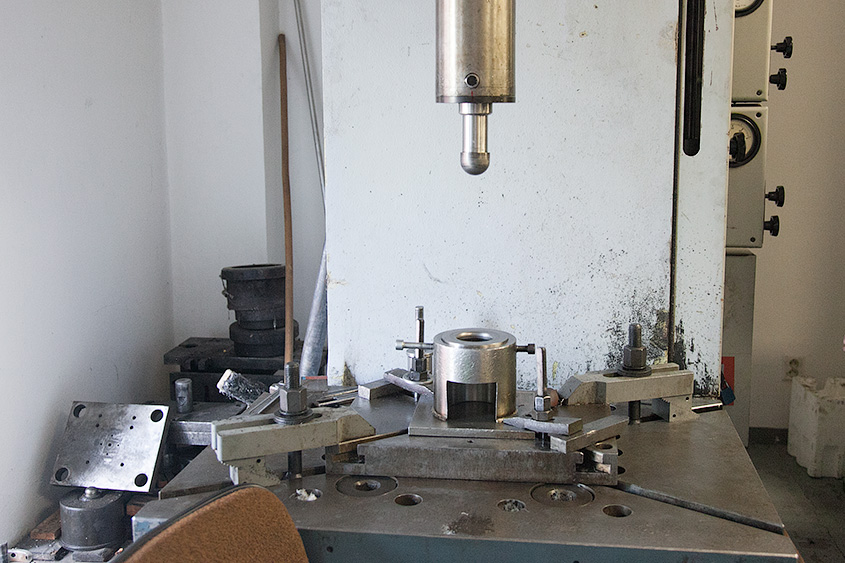

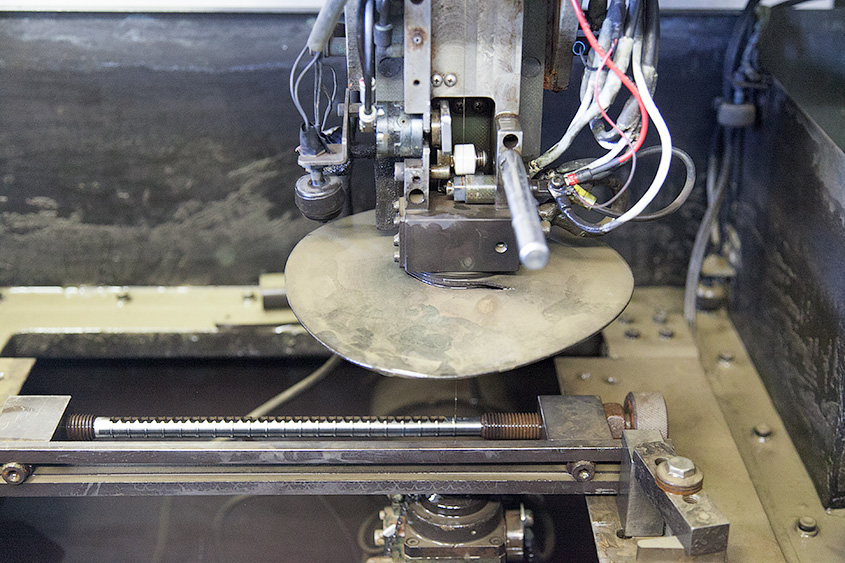

Этот станок превращает вырезанный из профиля круг в полусферу. После сварки двух таких полусфер получится головка эндопротеза.

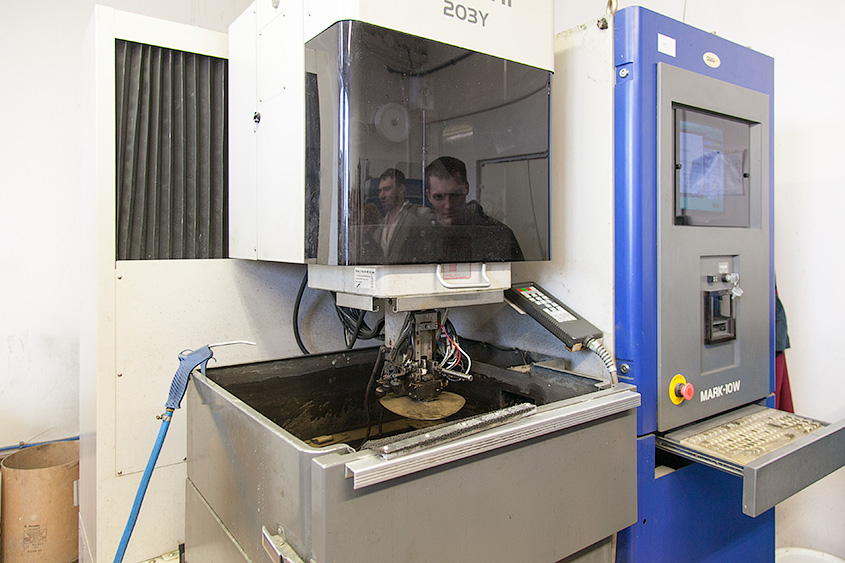

А этот красавец делает на детали насечки с помощью очень тонкой проволоки. Существует много современных способов резки металлов, например, при помощи воды под очень высоким давлением или плазмы, но, как нам сказали, они не настолько точны. Хотя лично я в этом не уверена, скорее вопрос в экономической целесообразности такой установки.

Финальная полировка готовых элементов эндопротезов или цех без прикрас. Пожалуй, этот – один из самых шумных, без наушников работникам не обойтись.

После очистки и нанесения маркировки готовые детали проходят контроль качества. Проверяется размер, форма, качество обработки поверхности.

Каждую деталь, прошедшую проверку, упаковывают в специальный пакет и отправляют на стерилизацию этиленоксидом в другую фирму. После чего уже абсолютно стерильная часть эндопротеза вернется в Безноску, а затем отправится в руки сестер и хирургов.

Несмотря на то что экскурсия была очень интересной и, думаю, каждый почерпнул для себя что-то новое, главной целевой аудиторией были мои однокурсники со специальности «Биоматериалы для использования в медицине». Они работают с такими сплавами в лабораториях ВШХТ и Безноска – как раз один из вариантов места работы в будущем.

Но а нас, студентов «Металлических материалов» ждут еще, как минимум, 2 экскурсии в течение семестра, а в конце лета мы отправимся на экскурсии аж на целую неделю! Обо всех постараюсь написать.

2 комментария

Оставить комментарий

Новые комментарии

- к записи Общежитие Сазава

- к записи Дресс-код на вручении дипломов ВШХТ

- к записи Общежитие Сазава

- к записи Дресс-код на вручении дипломов ВШХТ

- к записи О перспективах химии в России

- к записи Лабораторные работы в Высшей школе химической технологии

- к записи Поступление в ВШХТ

- к записи Поступление в ВШХТ

- к записи Поступление в ВШХТ

- к записи Поступление в ВШХТ

ВШХТ.ру рекомендует

Свежее у друзей

- Первый семейный альбом 17.03.2025

- Воркшоп по обрезке деревьев 03.03.2025

- Статистика выхода из российского гражданства 09.12.2024

- «Хорошие русские» и их петиции 29.10.2024

- Пособие для студентов с временной защитой 06.10.2024

Даже не представляла, как, оказывается, делают эндопротезы! Спасибо, очень интересно, хорошие фото! Поразило все, но цеха такие…как бы сказть правильно? Не верится, что в них производят именно эндопротезы и инструменты, все такое монументальное, большое! Столько станков! Интересно, на предприятии работают девушки?

Спасибо за комментарий!

На самом деле цеха небольшие, по сравнению с литейными заводами и другими металлургическими предприятиями — те действительно поражают своим масштабом, надеюсь, что все-таки напишу и об экскурсиях туда.

Женщины работают, да, например, на контроле качества или на финальной подготовке эндопротезов. Но в основном, конечно, среди рабочих со средним специальным образованием, необходимым в цехах, мужчины. Однако, думаю, технологом на таком производстве может быть и женщина. Нас как раз и готовят в основном как технологов или исследователей для лабораторий.